Оглавление:

В насосах роторного вида передвижение транспортируемой среды исполняется посредством поочередного наполнения рабочей камеры средой с дальнейшим ее вытеснением, совершающимся благодаря поворотному либо вращательно-поступательному перемещению рабочего органа – ротора, разнящегося согласно устройству, в зависимости от типа роторного насоса. Несмотря на существование крутящегося рабочего органа, роторные насосы принципиально отличаются от многих динамических насосов (центробежные, вихревые и прочие), таким образом, они принадлежат к объемным насосам и обладают другим методом передвижения жидкостей. В свой черед, принцип деятельности роторных насосов роднит их с поршневыми и плунжерными устройствами, но в этом случае базисным различием представляется отсутствие в устройстве роторных насосов перепускных клапанов.

Принцип действия роторных насосов

Роторные насосы, относясь к насосам объемного действия, функционируют за счет перемены размера рабочей камеры. Перекачиваемая влага наполняет собою рабочую камеру, а далее выгоняется с нее в напорный штуцер. Рабочая камера (для всех насосов объемного вида) предполагает собою формируемую на время закрытую область, ограниченную подвижными и недвижимыми элементами насоса и изменяющую собственный размер в процессе деятельности агрегата. Передвижение подвижных элементов гарантирует изменение размера рабочей камеры и, как следствие, перекачку сред.

Двухступенчатый роторный насос

Это насосы, в которых изоляция передвигающихся синтезов и уменьшение потерь на трение исполняются благодаря применению масла. Насосы обустроены системой подачи масла, что смазывает плоскости валов и подшипников. Обратный клапан предотвращает выплеск масла во внутренние зоны пластинчато-роторного насоса впоследствии его остановки. При откачке конденсируемой среды, может быть применение вакуумных насосов с газобалластной установкой. Данное приспособление предполагает собою мультипозиционный клапан, что дает возможность напускать воздух в объём механического насоса либо выполнять продувку внутреннего объёма с поддержкой сухого азота.

Форвакуумный роторный насос

Форвакуумный вакуумнасос способен быть как маслоподкачивающим, так и безмасляным. В последнее время всё больше производств, лабораторий и аналитических компаний воздерживаются от маслоподкачивающего вакуума, однако всё же форвакуумный масляный насос находит довольно обширное использование в комбинировании с паромасляным диффузионным высоковакуумным устройством. Безмасляный форвакуумный насос используется, как правило, с турбомолекулярными и низкотемпературными насосами.

Стоит заметить, что на всасывании в пластинчато-роторный вакуумнасос следует ставить воздушный фильтр. Как правило, отфильтровывающий компонент состоит с прессованной гофро-бумаги (целлюлозный фильтр). Фильтр предотвращает засорение рабочей полости насоса. В случае если мелко и крупнодисперсные частички будут попадать в рабочую полость, то вероятны такие отклонения как:

- Повышенное изнашивание лопаток;

- Ухудшение свойства масла;

- Снижение максимального остаточного давления;

- Заклинивание ротора.

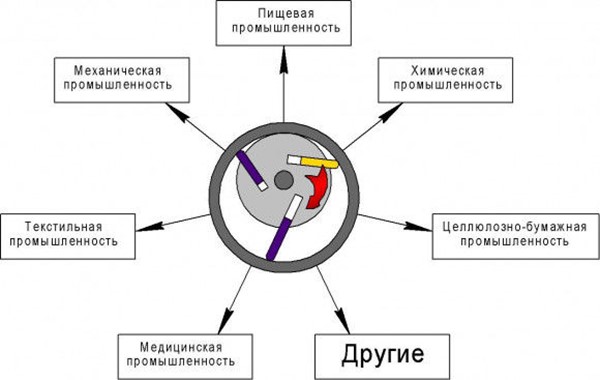

Использование роторных насосов

В нынешний период всё большее использование обретают пластинчато-роторные вакуумные насосы. Они используются в таких секторах индустрии, как: пищевая — упаковывание, бутылочный розлив, изготовление молока и т.д.; химическая — рисование, пластиковые материалы и т.д.; целлюлозно-бумажная — полиграфия и деревопереработка; механическая — металлургия, авиакосмическая и машинная индустрии; термообработка; судостроение; вакуумная металлизация; медицинская — использование в госпиталях, экспериментальных лабораториях; фрамацевтическая; текстильная — ткани и кожгалантерея.

Благодаря высокой надежности, рациональной цене и долговечности, диапазон использования вакуумных пластинчато-роторных насосов беспрерывно расширяется. Вакуумные роторные насосы применяют:

- В пищевой индустрии. С целью очищения овощей и рыбы, упаковки товаров, деаэрации минеральных вод. Вакуумные насосы включены в систему машин для обработки молока, плодов, птицы, изготовления колбас.

- В химической индустрии. С целью производства пластмасс, рисования, сушки веществ, улавливания и удаления взрывоопасных и порождающих ржавчину газов и паров, осуществлении перечня возможностей пневмотранспортировочных конструкций и пр.

- В целлюлозно-бумажной индустрии.

- В механической индустрии.

- В медицинской индустрии.

- В текстильной индустрии.

- В экологических процессах. В очистных постройках, для фильтрации и сжатия газов, аэрации водоемов.

- В производстве стекла и керамики. С целью удаления каверн, производства пустотелых изделий.

- В деревообработке. Подготавливание древесины (действенная сушилка).