Оглавление:

Покрытие — это оболочка плоскости, характеристики которой рознятся от качеств основы (подслоя). Образовывается данная зона или модифицированным веществом основы — диффузионные либо хим. конверсионные напыления, или отложением другого вещества на плоскости подслоя — покрывающие напыления. Формирование 1-го вида напыления управляется термодинамическими данными материй, вступающих в систему. В то же время, покрывающие напыления, в том числе, металлизирование, фактически автономны от разных термодинамических ограничений и, следовательно, обладают обширными способностями для эластичности при использовании в сверхтехнологичных производствах. Материал — слой/ покрывающая облицовка, может обладать изобилием всевозможных (необходимых) качеств, отдельные из каковых формируются подложкой, а прочие — покрытием. Это неосуществимо в случае несложного, монолитного вещества.

Ранее осуществление кроющих покрытий часто возлагалось на электрические технологии. Долгий период обработки, отслаивающиеся и шелушащиеся ненадежные напыления, непомерное потребление дорогого покрывного вещества, трудности с переработкой остатков изготовления — совершенно не соответствуют нынешним условиям. Максимально загазованные, занимающие обширные территории, гальванические цеха безысходно стали неактуальными. На замену им приходит вакуумное покрытие, владеющее целым рядом бесспорных превосходств, из числа которых:

- Экологическая безупречность процесса;

- Значительное снижение времени на обрабатывание: покрытие сплава — процедура скоротечная, в отличие от длительного электрического осаждения;

- Улучшение свойства напыления за счет сцепления многофункционального пласта с подложкой на атомном уровне;

- Уменьшение расхода покрывного вещества.

Методы вакуумного напыления

К группе способов вакуумного напыления принадлежат приведенные ниже технологические процессы, а кроме того реактивные виды этих действий.

-

Методы термического напыления:

- Испарение электрическим лучом;

- Испарение лазерным лучом;

- Испарение вакуумной дугой: сырье улетучивается в катодном пятне гальванической дуги;

- Эпитаксия молекулярным лучом.

-

Ионное рассеивание:

- Исходный сырье распыляется бомбардировкой ионным потоком и действует на подложку;

- Магнетронное рассеивание;

- Напыление с ионным ассистированием;

- Имплантация ионов;

- Фокусируемый ионный узел.

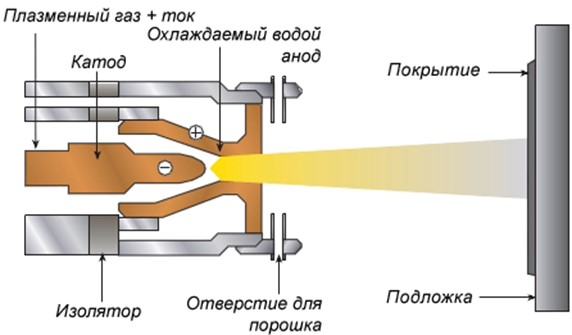

Вакуумно-плазменное напыление

Это физическое оседание паров титана на плоскость продукта. Высокая точность толщины напыления, необыкновенная надежность, средний интервал температур (450-650 оС) обозначает, что данные напыления могут быть использованы в широком диапазоне веществ, превосходя иные процессы в собственной нише. Изделие, на которое наносятся PVD покрытия, вначале вычищаются. Процедура очищения изменяется в зависимости от степени качества плоскости, вещества подложки и геометрии. Изделия загружаются в вакуумную камеру в специализированные устройства, определенные с целью оптимизации перегрузки камеры и обеспеченья однородного напыления. Вакуумная камера откачивается до 10-6 мм рт. ст., для того чтобы изъять все загрязняющие элементы в системе. В камеру напускают инертный газ азот и подают напряжение на подложку, в следствии возникнет тлеющий разряд (плазма). Это очищение изделия в тлеющем разряде для исходной периода осаждения сплава. Высокий ток и невысокое напряжение дуги подается на мишень (твердый материал, применяемый для нанесения).

Ионно-вакуумное напыление

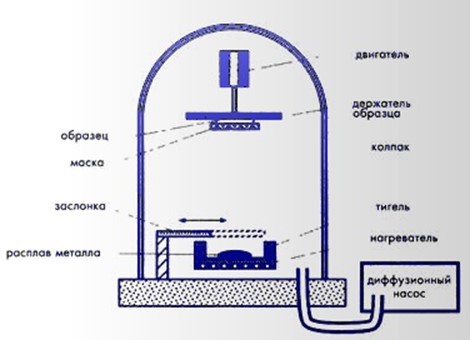

Процессы вакуумного напыления либо осаждения тонких плёнок в вакууме применяются с целью формирования неглубоких пластов толщиной от 0,1 мкм до 200 мкм. Они используются с целью нанесения коррозиеустойчивых, абразивостойких и декоративных пластов на поверхностях, сделанных с разных материалов. Высокая точность по толщине и хим. безупречность тонких плёнок может быть достигнута при выращивании пласта только в вакууме. Атомарная или молекулярная струя осаждаемого элемента приобретают или при нагреве, дальнейшем испарении и конденсации необходимого вещества на плоскости продукта, или при распылении и бомбардировке твёрдой плоскости мишени ионами.

Вакуумное напыление алюминия

Металлизация – это процедура напыления плоскости пластмассы атомами сплава при обстоятельстве высочайшего вакуума. В последствии процесса на плоскости выходит изящная алюминиевая оболочка, что обладает светоотражающим эффектом. Вакуумная металлизация – сверхтехнологическая процедура, что дает возможность извлекать напыления, моделирующее хроматирование, металлообработку, никелировку и прочее.

Вакуумное напыление металлов

Металлы, испаряющиеся при температуре ниже места их плавления, допускается разогревать непосредственным прохождением тока, серебро и золото испаряют в челноках с тантала либо вольфрама. Покрытие должно делаться в камере с давлением менее чем 10-4 мм рт. ст.

Вакуумное ионно-плазменное напыление

Нанесение декоративно-предохранительных покрытий с поддержкой вакуумных ионно-плазменных (вакуумно-дугового и магнетронного) способов напыления обретает обширную популяризацию вследствие природоохранной чистоте изготовления и высочайшему качеству получаемых декоративно-предохранительных плёнок. Условиями, удерживающими последующую популяризацию данных способов представлены: довольно большая цена оснащения, большая необходимая культурность изготовления, жёсткие условия к качеству и чистоте плоскости болванок.

Установка вакуумного напыления УВН

Установка вакуумного напыления УВН-1М — это одна из более практических и полезных конструкций предоставленной серии. Эта форма конструкции содержит в наборе сразу 4 сменных научно-технических модуля, любой с каковых представляет собственную значимость в ходе резистивного улетучивания либо же распыления металлов. Не мене удачно устройство себя демонстрирует и в разбрызгивании проводящих веществ, дуговом испарении электродов из графика и в отделке углеродных нано текстур, что представлены весьма непростыми веществами.